搜索

增材制造技术的出现,如立体光刻法3D打印技术将设计师大脑中的创意设计,立刻展现为现实,比以前无法实现的创意概念实现了巨大飞越。光固化3D打印技术使用紫外光对薄层液态光敏树脂照射堆叠成型,含有光引发的热固性液态树脂在紫外光照射下发生层与层之间的交联反应。因此,与反应动力学相关的打印参数设置,如切片层厚、单层打印时间和紫外灯源光强等都将影响制品打印效果与质量,调试过程较二维印刷更为费时费力,易造成材料的浪费。相比较于内置打印预览功能的二维打印编辑软件如OFFICE系列、刀路预览功能的线切割加工软件等,目前增材制造特别是涉及交联反应的光固化3D打印控制软件除切片功能外,更需引入打印预览功能。一方面帮助用户预览打印效果,针对性地对打印参数进行调整;另一方面针对不同光敏树脂耗材的导入图形自动设计和推荐打印设置方案,以减少用户为获得较好打印制件所需的调试时间。

近日,我校纤维材料改性重点国家实验室(东华大学)游正伟教授团队基于光固化动力学与反应机理,首次提出一种模拟逐层光固化3D打印的计算方法,使3D打印技术具有类似OFFICE软件的预览功能。相关成果以《基于光固化动力学模型构建立体光刻法3D打印预览技术》(3D printing preview for stereo-lithography based on photopolymerization kineticmodels)为题发表于中国科技期刊卓越行动计划——“高起点新刊”《生物活性材料》(Bioactive Materials)。我校与清华大学联合培养博士生高奕为该论文第一作者,我校材料科学与工程学院管清宝副研究员为通讯作者,游正伟教授为论文共同作者。

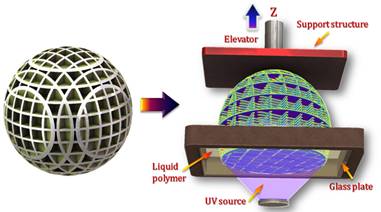

本文以常用齿科光固化材料环氧丙烯酸树脂为例,结合3D打印层层堆叠机理和光固化交联动力学原理,模拟制件在不同打印参数设置下各层转化率分布情况,以展示预览功能的实现过程(如图1)。

图1.光固化3D打印示意图

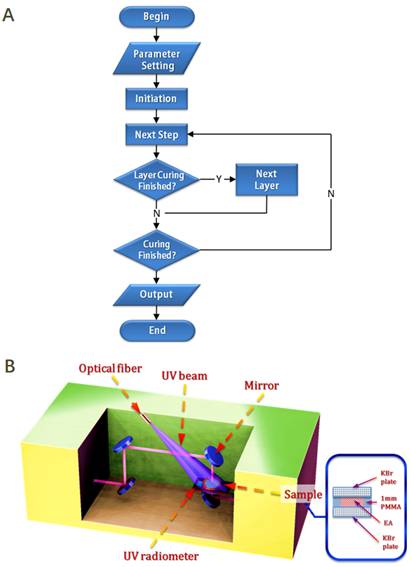

为更准确地模拟不同树脂打印效果,除文献提出的默认参考值外,提出一种基于原位红外光谱与紫外光固化联用的模拟方法。与统计理论、渗透理论、分子动力学模拟理论等相比,光固化动力学更符合实际3D打印过程,且有较为成熟的交联反应动力学理论可供参考。将各种质量分数的树脂-引发剂体系置于不同光强下进行紫外光固化实验,获得光固化树脂3D打印所需技术参数,以此开发模拟软件(如图2)。

图2.(A)光固化反应动力学计算模拟流程图 (B)原位紫外光固化-红外光谱联用装置示意图

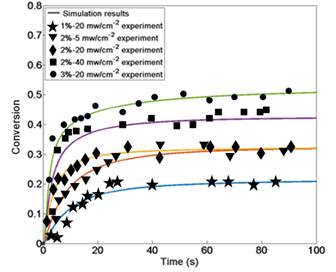

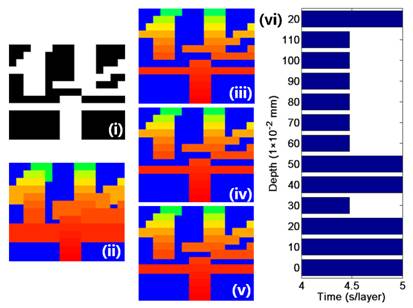

该工作模拟计算涉及逐层光固化交联反应以及氧阻聚机理,采用不同组分的光固化树脂与光引发剂对模拟结果进行验证(如图3)。计算结果表明,固化条件设置对成型速度和质量有着显著的影响,动态切片以及自适应固化时间可在提升成型质量的同时减少所需时间(如图4)。该工作为通用材料、模型的3D打印提供一种预览方法,可高效优化打印设置。

图3.不同组分的光固化树脂与光引发剂的实验结果与模拟验证

图4.以汉字“华”为例,采用现有3D打印策略与自适应模式动态调整参数后的预览效果图

该工作获得了国家自然科学基金、上海市“一带一路”国际联合实验室基地建设项目、中央高校基本科研业务费专项资金等项目资助。

Bioactive Materials创刊于2016年9月,首个影响因子8.724,在“Materials Science,Biomaterials”领域排名第二。该刊入选2019年中国科技期刊卓越行动计划——“高起点新刊”项目。

视频: 摄影:图片由相关团队提供 撰写:管清宝 信息员:星禧 编辑:孙庆华